05 半導体とUV

半導体に使用される紫外線(UV)照射装置とは

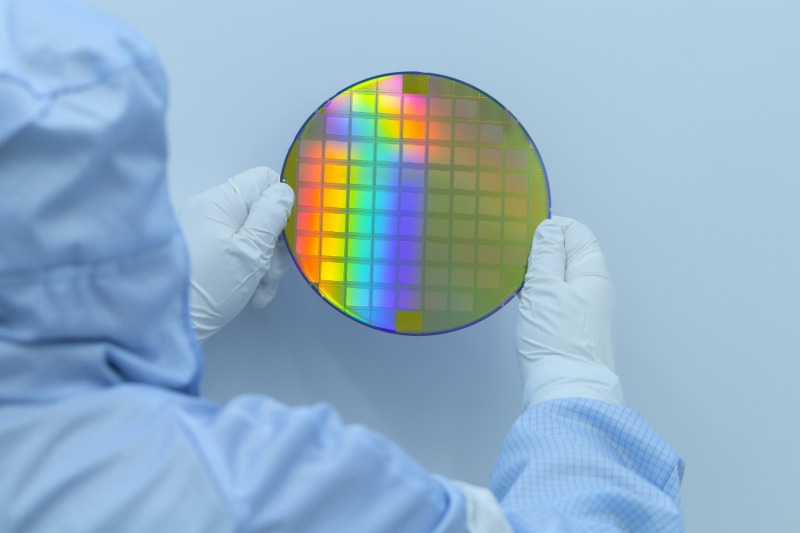

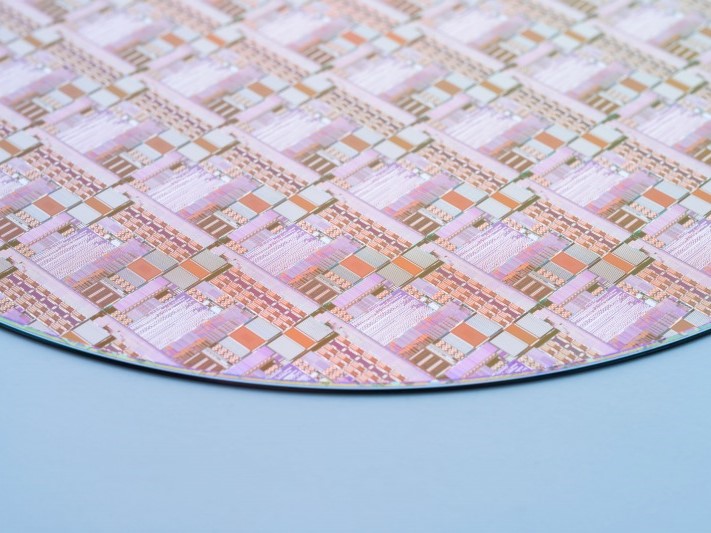

紫外線照射装置は、半導体の製造において重要な役割を果たしています。紫外線(UV)照射装置は主に、半導体ウエハーに関連して使用されます。具体的には、本露光、周辺露光、半導体ウェハーの洗浄、外観検査、UVテープの剥離などに用いられます。本記事では、そのような具体的な用途について詳しく解説していきます。

半導体ウエハーとUV(紫外線)

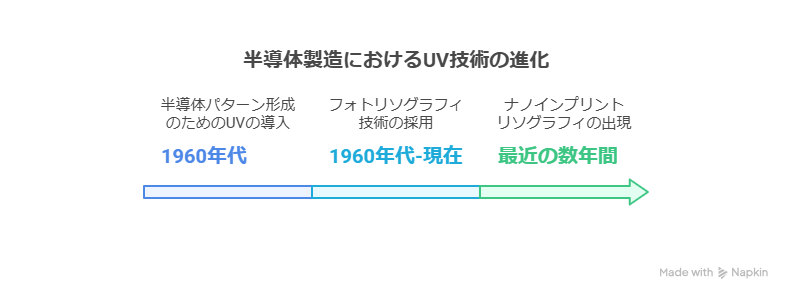

半導体ウエハーとUVの関係性は、およそ1960年代に半導体ウエハーへの微細なパターン形成が求められるようになってきたことが始まりと考えられます。UVの短い波長が微細なパターン形成に適しており、UVを利用した露光技術が半導体製造において広く採用されていきました。

半導体ウエハーへのパターン形成には主に、フォトリソグラフィが利用されています。また近年ではナノインプリントリソグラフィ(NIL)といった手法も利用され始めています。通常、露光に使用される紫外線の波長は、g線(436nm)やi線(365nm)、KrF(248nm)やArF(193nm)が使用されています。

ナノインプリントリソグラフィの露光にはEUV(極端紫外線 13.5nm)が使用されています。

また、フォトリソグラフィ以外にもUVは半導体の製造プロセスにおいて、前工程から後工程まで幅広く利用されています。

半導体に使用される紫外線(UV)照射装置とは

次に半導体に使用される紫外線(UV)照射装置について、詳しく解説していきます。

半導体に使用される紫外線(UV)照射装置①:半導体ウエハーの洗浄(UVオゾン洗浄)

半導体ウエハーに紫外線を照射することでオゾンを生成し、オゾンによりウエハー表面の有機物を除去することができます。

半導体ウエハーの洗浄は主に、「ウェット式」と「ドライ式」の2種類があります。現在の半導体製造プロセスで実用されている洗浄方法は主に、液体の薬液を使用する「ウェット式」であると言われています。

ただし、半導体ウエハーの高精細化により、ウェット式だけでは分子単位の汚れまで完全に落としきることは難しく、より高い洗浄能力が求められる際には、ウェット式だけでは不十分の場合があります。

紫外線(UV)洗浄装置を用いることで、有機物(主として油性汚濁膜)を除去し、そこに付着していたホコリなどの汚れについても、まとめてすすぎ洗いで落とすことができます。

このような理由から、紫外線(UV)洗浄をウエット洗浄の前工程として導入することで、洗浄効果を飛躍的に向上させることができるため、半導体ウェハーの洗浄に紫外線(UV)オゾン洗浄装置が使用されています。

UVオゾン洗浄は、洗浄液を使用するウエット洗浄のように化学薬品を使用することがないため環境負荷が低減できることや、放電を利用したプラズマ洗浄のようにワークに熱や帯電ダメージを与えることがないという特徴があります。

UV洗浄に使用する光源装置には、主に185nm、254nmの波長の光を効率よく発生させる低圧水銀ランプが使用されています。下記記事でも詳しく解説しております。

>>半導体ウェハーの洗浄に紫外線(UV)オゾン洗浄装置が使用される理由

半導体に使用される紫外線(UV)照射装置②:半導体ウエハーの周辺露光

ウエハーへの周辺露光は、以降の工程でのパーティクル発生を抑制するため、ウエハー周辺部のレジストにUVを照射し、不要なレジストを除去する手法です。周辺露光には通常のパターン形成時と同様の光源が使用されることが一般的ですが、g線(436nm)やi線(365nm)レジストに限定した場合はUV-LED光源も使用されることがあります。

■ ステッパーに使用されるUV照射装置

また、UV照射装置はステッパーにも使用されます。ステッパーとは、ステップアンドリピート方式で露光を行う投影露光装置です。露光エリアをいくつかの小区分に分割し、そのエリアを一括で露光します。露光が終わったら次のエリアに移動してまた露光を行います。このようにエリアを移動(ステップ)しつつ繰り返し(リピート)露光をするため、ステップアンドリピート方式と呼ばれています。

露光を行うために必要な光は、高い均一度で厳密な角度制御ができ、且つ高出力な光が必要となります。その要件を満たすために数kW~数十kWの光源であるショートアークランプを使用し、楕円ミラーで集光した強力な紫外線を多くの光学部品を通してフォトマスクに照射しています。

■ コーターデベロッパーに使用されるUV照射装置

UV照射装置はコーターデベロッパーにも使用されます。コーターデベロッパーとは、主に回転式のレジスト塗布装置であるコーター(スピンコーター)を用いてウェハや基板などの基材上にレジストを塗布し、現像装置であるデベロッパーで処理する際に周辺部などを露光することによって不要なレジストを除去する装置のことを指します。

コーターデベロッパーで使用されるUV照射装置は、基材上に塗布されたレジストを硬化させたり、溶解させたりするために使われます。レジストにはネガ型とポジ型の2種類があり、それぞれ異なる反応を起こすように設計されています。

使用する光源については、水銀を含むUVランプが一般的です。しかし、g線(436nm)・i線(365nm)レジストに限定した場合は、環境や安全性などの観点からUV-LED光源への置き換えが進んでいます。UV-LED光源は、低消費電力・高寿命・低発熱などの利点があり、従来の水銀を含むUVランプに比べてエコで安全性にも優れています。

半導体に使用される紫外線(UV)照射装置③:半導体ウエハーの外観検査

ウエハーの外観検査・表面検査は、ウエハー表面の付着物や汚染、微細な欠陥などを検出する工程です。検査には高感度で高輝度な光源が求められるため、波長200nm~300nm程度の深紫外線(DUV)が使用されています。DUVの波長域は、下地であるシリコン(Si)とウエハー上に形成されたICチップの金属などとの反射率に大きな差があるため、下地とのコントラストが得やすく配線パターンの検査にも適しています。

半導体に使用される紫外線(UV)照射装置④:UVテープの剥離

後工程でのUV利用は、半導体ウエハーのバックグラインド工程やダイシング工程でUVテープを剥離するために使用されています。

UVテープは、半導体ウエハーの表面保護やフレームへの固定などに使用されるため強い粘着力を持っていますが、UVを照射することにより粘着力が大幅に低減され剥離しやすくなるという特徴を持っています。これにより、工程中にはウエハーやダイをしっかりと保護・固定でき、かつUVを照射することにより簡単に剥離することができるため、後続の工程での処理や取り扱いが容易になります。

UVテープを剥離する際に使用するUVの波長は250nm~400nm程度が一般的で、水銀ランプやメタルハライドランプ、UV-LED、ブラックライトなどが光源として使用されています。

半導体に使用される紫外線(UV)照射装置のアプリケーション

ここからは、半導体に使用される紫外線(UV)照射装置の具体的なアプリケーションについて紹介します。

半導体ウエハ用紫外線(UV)オゾン洗浄装置

半導体ウエハの洗浄用途で、UV照射装置が用いられています。UVを照射することでオゾンを生成し、オゾンによりウエハ表面の有機物を除去します。半導体ウエハ用UVオゾン洗浄装置は試作・開発用、量産用があります。試作・開発用は半自動で生産能力が低く、量産用は自動機となります。

コーターデベロッパ用紫外線(UV)照射装置

半導体製造装置のコータデベロッパとは、フォトレジストの塗布と現像を行う装置です。シリコンウエハにレジストをスピンコートした際に発生するウエハ周辺部の不要レジストを除去するために、UV(紫外線)照射装置が用いられています。

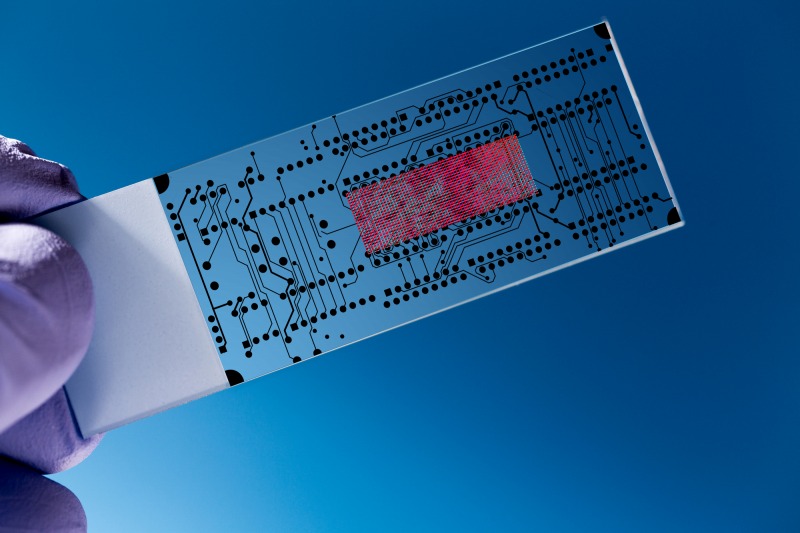

MEMS露光装置用紫外線(UV)照射装置

MEMSとはMicro Electro Mechanical Systemsの略で、シリコン基板・ガラス基板・有機材料などにセンサ・アクチュエータ・電子回路等をまとめて、多様な機能を集積化したデバイスのことを言います。

MEMS製造には一般的な半導体製造用露光装置ではなく、三次元の微細構造体を製作できるMEMS用露光装置が必要となります。その露光装置にUV光源装置が用いられています。

ステッパー用紫外線(UV)照射装置

ステッパーとは、半導体・液晶製造ラインで使用される投影露光装置です。ステップアンドリピート方式で露光を行い、本露光用とレチクル位置合わせ用としてUV(紫外線)照射装置が使用されています。

一般的には、本露光の光源としてUVランプが使用され、その光源からファイバーでUV光を導光させレチクルの位置合わせ用の照明として兼用されています。

>>無料技術資料「半導体製造分野 UV照射装置を見直しコスト低減を実現する」のダウンロードはこちら!

関連記事

-

05 半導体とUV

極端紫外線(EUV)とは?

極端紫外線(EUV)とは 極端紫外線(EUV)は、波長が13.5ナノメートルの非常に短い紫外線で、X線に近い特性を持ちます。最先端の微細加工技術で使用され、非常に高い解像度を実現します。極端紫外線(EUV)は、従来のリソグラフィ技術では実現が難しかった次世代の超微細加工を実...詳しくはこちら

-

05 半導体とUV

液浸露光技術とは

液浸露光(液浸リソグラフィ)とは、露光装置のレンズとウェハー表面のレジストの間に、空気よりも屈折率が高い純水を満たし、解像度を高めた露光処理を行う技術の事です。液浸露光技術が開発された背景には、半導体製造における回路パターンの微細化に対する需要がありました。従来のArFエキシマレ...詳しくはこちら

-

05 半導体とUV

フォトレジストの露光と紫外線との関係性について

フォトレジストは、半導体やプリント基板の製造で用いられる感光性の材料であり、光の照射によって基板上に微細なパターンを形成します。この工程には特に紫外線が重要な役割を果たし、露光工程で使用される光の波長や強度が精度に大きく関係しています。 本記事では、フォトレジストと紫外線の...詳しくはこちら